Les emplois de Cokerie dans les HBNPC

Les emplois à la Manutention des Charbons

- Chef d'équipe déchargement,

- Conducteur de culbuteur,

- Conducteur d'extracteur sous culbuteur,

- Conducteur de machine de mise et reprise au stock,

- Préposé au transporteurs,

- Ensileur charbon brut,

- Ensileur pâte à coke,

- Alimenteur pâte à coke,

- Alimenteur four sécheur,

- Préposé à la vidange des silos,

- Conducteur de broyeur,

- Conducteur des soles doseuses,

- Conducteur d'extracteur doseur,

- Mélangeur broyeur,

- Tableautiste manutention

- Conducteur de doseur à poussières de coke,

- Régleur de fours sécheur

Les emplois concernant les batteries

- Chef d'équipe batterie,

- Conducteur de coal-car,

- Enfourneur,

- Décolleur de portes autolutantes,

- Conducteur d'arraches portes guide-coke,

- Dégraphiteur,

- Conducteur de défourneuse,

- Conducteur de tracteur de coke car,

- Préposé aux barillets,

- Préposé aux soupapes,

- Gaziste,

- Régleur de four,

- Busetier,

- Régleur de chauffage à gaz,

- Préposé à l'entretien et au réglage des portes de fours

Les emplois concernant le coke

- Tireur de coke,

- Tireur d'incuits,

- Préposé aux transporteurs criblage,

- Conducteur de crible préalable,

- Conducteur de crible de classement,

- Tableautise criblage,

- Préposé au pupitre de la commande,

- Préposé au concasseur,

- Casseur de Carbolux,

- Chef d'équipe criblage,

- Chef de poste manutention,

- Conducteur d'appareil crible,

- Pointeur de personnel,

- Préposé aux bassins à poussier

Les emplois concernant les sous-produits bruts

Goudron,

- Chef d'équipe condensation,

- Pompier de décantation,

- Pompier goudron,

- Caviste,

- Manutentionnaire goudron,

- Préposé au chargement des goudrons,

- Détartreur,

- Pompier du service des eaux

Sulfate,

- Phénoleur,

- Conducteur de sulfatation,

- Sulfatier,

- Aide sulfatier,

- Préposé au déchargement des acides,

- Chargeur de sulfate,

- Préposé à la dissolution de la soude

Benzol,

- Conducteur de desessenciement,

- Pompier de laveur,

- Benzolier,

- Aide benzolier,

- Dénaphtalineur

- Préposé à naphtaline

Gaz,

- Conducteur d'extracteur,

- Aide machiniste d'extracteur

Expéditions,

- Expéditeur,

- Aide expéditeur

Les emplois concernant l'Emission et le Traitement du gaz

- Préposé à l'émission des gaz,

- Régleur à la salle des calorigraphes,

- Machiniste de compresseurs surpresseurs,

- Machiniste préposé aux compteurs,

- Conducteur d'extraction,

- Conducteur de la surpression,

- Contrôleur du pouvoir calorifique du gaz,

- Préposé à la salle d'émission,

- Préposé à l'épuration,

- Manoeuvre à l'épuration,

- Préposé à la désulfuration,

- Conducteur dénaphtalinage

Les emplois concernant les services auxiliaires

Vapeur

- Conducteur de bipermutation,

Gazogènes

- Chef d'équipe des gaziers,

- Conducteur de gazogènes,

- Aide conducteur de gazogènes

La récupération des sous-produits

Les installations de récupération de sous-produits ont étés fournis par la société Disticoke ou construites sous sa responsabilité. Elles sont classiques et capables de traiter le gaz correspondant initialement à une production journalière de 3000 tonnes de coke, des aménagements seront fait par la suite, avec les augmentations de production.

Condenseurs primaires

Les Condenseurs primaires

En 1955, cinq condenseurs primaires sont installés sur une plate-forme équipée pour en recevoir sept. Une salle des pompes est aménagée sous cette plate-forme.

La surface unitaire des condenseurs primaire est de 2.600 m2; elle est constituée par des faisceaux tubulaires verticaux. La hauteur totale des appareils est de 8m40; leur section horizontale est ovoïde (longueur 8m15, largeur 2m31).

L'eau circulant dans les tubes est admise dans trois compartiments. En principe, cette eau tourne en circuit fermé et elle est refroidie par passage dans des réfrigérants à tirage aspiré. Cependant, deux compartiments peuvent être alimentés séparément en eau froide de sondage.

Des chicanes obligent le gaz à parcourir, autour des tubes, sept fois la hauteur des condenseurs. Dans le dernier compartiment qu'il traverse, le gaz peut être arrosé de goudron ou d'eaux ammoniacales.

Décantation

La séparation des goudrons et des eaux ammoniacales est réalisée dans une installation de décantation comprenant:

-2 réservoirs à mixtes;

- 1 décanteurs préalable de 60m3;

- 2 réservoirs de repompage de 79m3, munis de régulateurs de niveau;

- 1 réservoir intermédiaire à eaux ammoniacales de 25m3;

-2 réchauffeurs à goudrons de 20m3 avec régulateur de température;

-2 décanteurs finals parallélépipédiques, hauteur 2m82, section horizontale 12X4,1m;

-2 réservoirs de 1.000m3 de stockage du goudron;

-1 réservoir de 1.000 m3 de stockage d'eaux ammoniacales.

Les réservoirs à mixtes ont les dimensions suivantes:

longueur, 15,5m;

largeur, 6m;

hauteur, 3,5m

Ces réservoirs comportent deux parties indépendantes composées chacune de :

- Un compartiment d'arrivée des produits condensés;

- Un compartiment de décantation de 85m3;

- Un compartiment de sortie des eaux ammoniacales;

- Un bac de sortie des goudrons durs, alimentés par un dispositif de raclage à chaines;

- Un régulateur de niveau.

Le chargement en citerne du goudron emmagasiné dans les réservoirs de stockage se fait par gravité et par l'intermédiaire d'un réservoir auxiliaire de 30m3.

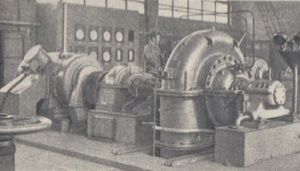

Extraction du gaz

Dans la salle des machines sont installés trois extracteurs centrifuges monocellulaires de construction Rateau ayant les caractéristiques suivantes:

-

Débit, 24.000 m3/heure;

-

Dépression à l'aspiration, 400mm d'eau

-

Pression au refoulement, 1.350 mm d'eau

-

Vitesse de rotation, 8.200 tour/minute.

Ces extracteurs sont commandés par des moteurs de 450 cv, alimentés en 3.000 volts. Ces moteurs sont étanches et refroidis par de l'air sous pression, aspiré en dehors de la salle par des ventilateurs auxiliaires. La salle des extracteurs comporte un tableau sur lequel sont installés les appareils de contrôle classique.

Vue de la salle des extracteurs.

Les extracteurs fonctionnent suivant le principe d'aspirateurs. Le gaz résultant de la carbonisation est aspirée depuis les fours par les colonnes montantes, ils passe ensuite par les barillets avant de rejoindre les différents circuits du traitement de gaz (TG). Les extracteurs régulent l'ensemble du circuit du gaz des fours.

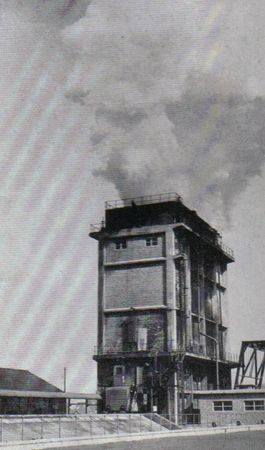

Le bâtiment des extracteurs après l'incendie.

Dégoudronnage électrostatique

Le goudron vésiculaire subsistant dans le gaz, après extracteur, est éliminé par deux dégoudronneurs électrostatiques capables de traiter chacun 24.000 m3/h de gaz.

Alimentés en courant triphasé 380 volts, 50 périodes, ils sont munis d'un survolteur et d'un redresseur qui permettent d'appliquer aux électrodes une tension continue de 40.000 volts.

Le rendement garanti pour ces appareils, de construction S.I.P.G. est de 99,65%.

Récupération de l'ammoniaque

La récupération de l'ammoniaque se fait dans un atelier "out door" suivant le procédé semi-direct.

L'atelier comprend deux saturateurs inoxydable "Virgo 14-S. S." du Creusot, capables de traiter chacun 48.000 m3/h de gaz. Les dimensions principales de ses appareils sont:

- diamètre de la partie cylindrique supérieure, 4,8m

-diamètre de la cuve, 2,45m

-hauteur totale, 7,6m

La re-circulation du bain acide dans chaque saturateur est assurée par pompe Bréguet de 650 m3/heure, du type à hélice, en acier inoxydable.

Le sulfate est extrait et les eaux mères manutentionnées par pompes centrifuges, en acier inoxydable, de 12,5m3/heure.

Le constructeur a garanti la production d'un sulfate comprenant 70% de cristaux de dimensions supérieures à 0,4mm avec moins de 5% de cristaux inférieurs à 0,2mm.

Chaque saturateur est précédé d'un réchauffeur de gaz, type vertical tubulaire, de 115m2 de surface de chauffe. Le gaz y circule dans 90 tubes de 125mm de diamètre intérieur.

Criblage, concassage et chargement des cokes

Tous les cokes produits à Drocourt parviennent dans un atelier unique, par des chaines de transporteurs à bande caoutchoutée dont les principaux se trouvent montés à la partie inférieure de la galerie centrale.

Tous les transporteurs sont équipés de bandes d'un mètre de largeur prévus pour un débit horaire de 90 tonnes; la vitesse des bandes a été fixée à un mètre par seconde.

Nous avons vu que la première ligne de batteries comportait deux cokes-wharfs pour faciliter la séparation des deux qualités: fonderie et métallurgique. Partant de ces cokes-wharfs, deux transporteurs inclinés, montés en galerie, rejoignent les appareils de la galerie centrale. C'est également par un transporteur incliné que le coke métallurgique, refroidi sur le coke-wharf de la deuxième ligne de batteries, arrive dans la galerie centrale.

Salle de Contrôle du Criblage.

L'atelier de traitement des cokes comprend trois parties distinctes.

-1, Un criblage, dit préalable, pour la séparation des petits et des gros cokes, lesquels sont directement chargés en wagons.

-2, Un classement des petits cokes, qui passent par l'intermédiaire de silos de stockage avant d'être mis en wagons.

-3, Une installation de concassage, capable de traiter un fort pourcentage de la production de gros cokes, pourcentage qui est fonction de la proportion de gros dans le tout-venant.

Criblage prélable

Le triage des mousses et éventuellement des incuits se fait par les traansporteurs principaux, à leur sortie de la galerie centrale correspondant à leur entrée dans l'atelier. Les morceaux éliminés à la main sont stockés en trémie; de là ils sont chargés en wagons.

Des transporteurs mobiles, succèdant aux transporteurs principaux, permettent d'utiliser à la fois deux quelconques des trois cribles installés.

Ces cribles, de construction PIC, à 2 caissons équilibrés, montés bout à bout, ont chacun une surface criblante légèrement supérieure à 7 m2, formés de tôles en acier au manganèse à perforations rondes ou carrées. Les perforations sont variables suivant les besoins du commerce; elles sont toujours au moins égales à 90 millimètres pour le coke de fonderie.

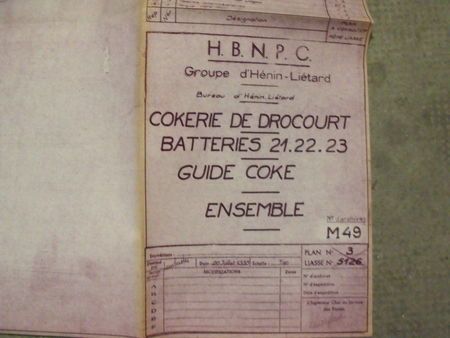

Les batteries de fours à coke - La seconde ligne

La seconde ligne est formée par les batteries 31, 32, 33, 34, 21, 22, 23, 24.

Présentation des machines de fours, côté coke

Les 4 dernières sont les plus anciennes. Elles comprennent 24 cellules chacune. Elles sont en silice, du type Koppers compound, à courant circulaire. Elles ont étés construites par la Compagnie Générale de Construction de Fours avec utilisation d'un équipement métallique récupéré à la cokerie Hermann Goering à Watenstedt (Allemagne).

Les dimensions des fours destinés à la production de coke métallurgique sont les suivantes:

- Longueur totale, 13,120m;

- Hauteur entre sole et voute, 4,100m;

- Largeur moyenne, 0,445m

- Conicité, 0,075m

La durée de cuisson est voisine de 18 heures.

Défournement en 2ème ligne.

Tours à charbon de la Seconde ligne

Les batteries 21 à 24 sont desservies par 2 tours, la 1ère est située entre les batteries 21 & 22, la seconde, entre les batteries 23 & 24.

Elles ont une capacité de 1200 tonnes chacunes. Ces tours forment en fait 3 silos à fente; les charbons sont extraits par des casques oscillants alimentant trois transporteurs parallèles à l'axe longitudinal des batteries. Ces transporteurs servent pour le chargement du coal-car.

Salle d'inversion et de contrôle

La seconde ligne comporte 2 salles d'inversion. La 1ère est située entre les batteries 22 & 23; elle est équipée de façon identique à celle de la 1ère ligne.

Tour d'extinction et coke-wharf

Deux tours d'extinction à section rectangulaire desservent la 2ème ligne.

Les bassins de décantation des eaux d'extinction sont équipés d'un monorail à benne preneuse pour la reprise du poussier de coke et son chargement en wagons.

Les coke-wharfs, de conception semblable à ceux de la 1ère ligne, ont 50 mètres de longueur. Ils permettent de stocker, au maximum, le coke correspondant à 10 défournements.

Les machines de fours

Déversement du wagon à coke sur le Coke-Wharf ouest de la seconde ligne. Au 1er plan, locotracteur Applevage.

Les tours à charbon,

Tour 31-32

Les batteries de fours à coke - La Première ligne

La Cokerie a exploitée 2 lignes de batteries.

Elle a compris jusqu'à 8 batteries en exploitation

Les batteries 1 & 2

Construites par la société Coppée-France, elle comprennent chacunes 29 fours compound type "Becker" réalisés entièrement en matériaux silico-alumineux.

La salle d'inversion se trouve sous la tour à charbon 1/2.

Le Coke-wharfs Est permet de stocker 12 saumons de coke. Les cokes sont repris à la base des coke-wharfs par des transporteurs à bandes caoutchoutées de 1 mètre de largeur, qui les dirigent vers la galerie centrale et, de là, vers le criblage.

Ces batteries sont stoppées en 1989.

Les batteries 3 & 4

Construites par la société DISTICOKE, elle comprennent chacune 29 fours compound type "Becker" réalisés entièrement en matériaux silico-alumineux. Les piédroits des cellules, sur une hauteur de 1 mètre, sont construits en briques de qualité surcomprimée.

Les dimensions des cellules sont les suivantes;

- Longueur totale, 13,120m;

- Hauteur entre sole et voute, 3, 300m;

- Largeur moyenne des cellules, 0,500m;

-Conicité, 0,050m.

Les batteries 3 & 4 ne produisent que du coke de fonderie avec une durée de cuisson de 36 heures. 14,2 t à 14,5 t de pâte à coke était enfourné pour produire 11,3t de Francoke ou Métal spécial.

14,6 à 15t était enfournées pour produire 12 t de coke BR6 ou Drocourt 7.

Elles ont étés mises en service en Avril 1958. Depuis ce moment, jusqu'au 8 juin 1994, date de leur arrêt, les 2 batteries ont consommées 5356000 t de pâte à cokes, pour produire 4740000 t de cokes.

Elles ont une production annuelle de 107000 t de coke, donc 300 t/jour.

Les batteries 10 & 11

Construites par la Compagnie Générale de Construction de fours, ces deux batteries sont identiques et comprennent chacune 24 fours compound. Elles sont du type à libre dilatation, système D. Petit et à carneaux jumelés. Les chambres sont construites en silice; les sous-soles et les régénérateurs sont en matériaux silico-alumineux.

Dimensions,

- Longueur totale, 13,2m;

- Hauteur totale, 4,250m;

- Largeur moyenne des cellules, 0,500m;

- Conicité, 0,050m.

Ces batteries ont été prévues pour cuire, soit en 36 heures pour la production du coke de fonderie, soit en 24 heures pour la production de coke métallurgique.

Au 1er plan, la batterie 12 et la défourneuse Wellmann, derrière, les batteries 10 & 11.

Les batteries 10 & 11 sont alimentées en charbon par une tour de 1.000 tonnes de capacité. Cette tour à 2 compartiments a été construite en 1933 par la Compagnie des Mines de Drocourt. Elle a été réaménagée et modernisée. Les mamelles ont été reconstruites avec dispositions à contre-pente pour supprimer l'accrochage de la pâte à coke. La tour comporte 6 rangées de 4 mamelles munies de casques de fermeture à commande oléo-pneumatique.

La tour à charbon alimentant les batteries 3/4 & 10/11

La tour est également un axe important de liaison pour le transfert du charbon et du coke (Lavoir/Manutention, Manutention/1ère ligne, 1ère ligne/criblage).

Batterie n°12

Construite par la Société Facim, elle est en silice. Constituée de 24 fours Compound « Underjet ». Les dimensions des fours et les durées de cuisson sont identiques à celles des batteries 10 & 11.

Batterie n°13

Construite par la Société Still, elle comprend 24 fours Compound « Underjet ». Les chambres et la partie supérieure des régénérateurs sont en silice. La partie inférieure des régénérateurs est en silico-alumineux.

Les dimensions des cellules sont identiques à celles des trois batteries ci-dessus; cependant la conicité et de 60mm au lieu de 50mm.

La batterie 13 et la tour 12/13.

Les batteries 12 et 13 sont alimentées en charbon par un tour de 1.200 tonnes de capacité et divisée en trois compartiments. Le compartiment central, de capacité réduite, permet d'emmagasiner des pâtes à coke pour essais. Les mamelles sont du type à contre-pente. La tour en comporte cinq rangées de quatre. Elles sont munies de casques de même type que ceux de la tour desservant les batteries 10 et 11.

Une salle d'inversion et de contrôle est commune aux batteries 10, 11, 12 & 13, Elle comprend 2 machines d'inversion, chacune d'elle commandant 2 batteries.

Sur des tableaux sont groupés tous les appareils de contrôle et de régulation des quatre batteries.

Le chauffage de cette salle est réalisé en air conditionné sous une pression supérieure de quelques millimètres à la pression atmosphérique, pour éviter l'entrée des poussières.

Stockage des pâtes à coke

Pour le stockage des pâtes à coke, l'atelier comporte huit silos à double fente, analogues à ceux utilisés pour les charbons non broyés; leur capacité unitaire est donc de 750 tonnes.

La reprise des charbons broyés s'effectue au moyen de deux extracteurs identiques à ceux installés sous les silos du hall de culbutage. Ces extracteurs alimentent un transporteur qui rejoint le transporteur de sortie des broyeurs et par lui toute une chaine permettant d'alimenter les tours de réserve des deux lignes de batteries.

Bon de transport accroché sur les wagons.

Préparation du Poussier de Coke

Photo fournie par Roger Verbrigghe

Dans le but d’améliorer les caractéristiques mécaniques du coke de fonderie, on a décidé d’incorporer dans la pâte à coke du poussier de coke finement pulvérisé.

L’installation de préparation de poussier de coke est prévue pour traiter, par heure, 10 tonnes de produit, qui sont prélevées sous les silos du criblage de coke et conduites par transporteurs jusqu’à la trémie alimentant le sécheur.

Ce dernier est un appareil Rotary-Louvre, chauffé au gaz, monté par les Établissements Heurtey.

Le poussier de coke sec passe dans un broyeur à boulets Fives-Lille, d'où les produits fins sont extraits par voie pneumatique, puis classés dans un sélecteur et captés dans des cyclones alimentant les silos de stockage.

A la base des silos, le produit pulvérulent est dosé par des vannes à guillotine réglant le débit en fonction du débit de charbon donné par une bascule Tolido. Le poussier de coke sera incorporé au charbon dans un diviseur, puis mélangé dans deux vis Boubiéla de 205 t/h.

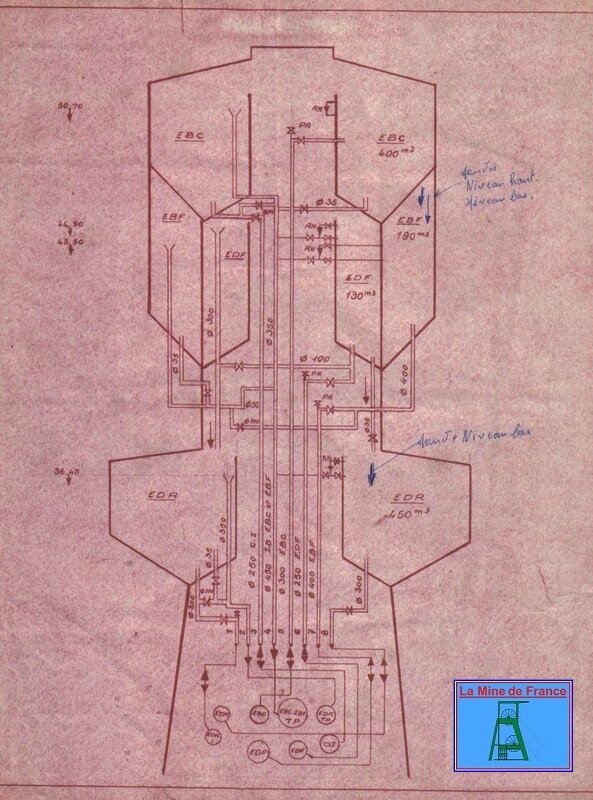

Le Château d'eau

Cette installation a été construite lors de la modernisation des années 50, pour l'extension de la Cokerie. Il a remplacé un ancien qui était devenu vétuste.

Château d'eau en construction, le 22 Août 1951.

Il possède une hauteur totale de 53 mètres

CROQUIS CD5125. CHÂTEAU D'EAU. 03/11/1965.

- EBC, Eau Brute Chaude

- EBF, Eau Brute Froide

- EDR, Eau Douce Réfrigérée

- CI, Circuit Incendie

- RN, Indicateurs niveaux

-TP, Trop plein

L'alimentation d'eau de la Cokerie, est une activité essentielle pour le fonctionnement d'une Cokerie, elle permet principalement l'alimentation des tours d'extinction qui déverse l'eau sur le coke incandescent pour permettre son refroidissement rapide.

Vue au sommet du château d'eau.

Les escaliers d'accès aux cuves sont en colimaçon, en béton.

Il comporte 4 cuves contenant respectivement,

-450m3 d'eau réfrigérée;

- 200m3 d'eau brute de forage;

-150m3 d'eau douce froide;

-400m3 d'eau brute chaude.

La cuve d'eau brute chaude est la plus élevée; elle ne peut être vidée complètement que par les tuyauteries du réseau incendie.

L'eau brute froide provenant de divers sondages est reçue dans un bassin de 1250m3 de capacité.

Un bassin de même capacité sert de réserve pour l'eau brute tiède devant être réutilisée.